当社のモーションコントロールシステムの設計および製造技術について

Please Wait

当社のモーションコントロールシステムの設計および製造技術について

当社の専門家チームが、高品質のモーションコントロールシステムの設計・製造に関わっています。

モーションコントロールシステムは、英国エリーにある当社の施設で設計、製造されており、標準品だけでなくカスタム仕様品にも対応可能です。精密な許容公差で機械加工された部品や、特定の用途向けにカスタマイズされた電子機器に加えて、施設内で十分なテストがなされたソフトウェアなども手がけています。詳しくは各タブをご覧ください。

カスタマイズに対応

- フォトニクス、生物科学、ならびに製品組み込み(OEM)用途

- SolidWorks®*ソフトウェアのモデリング、有限要素解析(FEA)、ならびに3Dプリンター出力によりカスタム設計のリードタイムの短縮

- 自社の研究開発用機械加工設備:3軸および5軸CNC加工、水平CNC加工(旋盤)、ワイヤーカット放電加工機(EDM)、板金曲げ加工、レーザ切断

- 標準品をベースとした、機能追加や取付方法の変更

- カスタマイズされた電子回路およびコントローラーカード

- アルマイト処理なし、通気口付き、特殊グリースや、10-6 Torrまでの真空用途に対応する材質など

- 電子機器内蔵、カスタム仕様の穴パターン、さまざまな取り付け構成用のアダプタなど

品質および技術規格

- ISO 9001:2015:品質マネジメントシステム

- ANSI/ASQ Z 1.4-2003:品質管理のためのサンプリングの基準

- BS EN 61010-1:2010+A1:2019 :設計安全要件

- ISO 230-2:2006:測定方法

モーションコントロールシステムの設計と製造過程

設計

2003年より、当社のモーションコントロールシステムでは、様々な研究分野の経験豊富なスペシャリストがチームとなって設計しています。機構設計開発、製造工程の開発、ならびに検査方法の開発は、当社部品に限らず、関連する電子制御システムやソフトウェアインターフェイスに及びます。チーム体制により直線・回転移動、手動・自動、小型・大型の様々な位置制御システムの単体部品から完全統合システムまで、再現性や確度ならびに信頼性について厳しい要求にお応えします。 ほとんどの電気機械機器はお客様が要求された水準を満たすためにゼロから設計されています。また、その設計作業は、最終的な製品の信頼性、再現性、ならびにコンパクト性が保証されるまで続きます。このような課題に対応するため、当社のメカニカル、エレクトロニクス、ソフトウェアの各エンジニアは、設計プロセスにおいて緊密に連携しています。この密接な協力関係により、開発サイクルのなるべく早い段階において潜在的課題に確実に取り組むこともできています。

試作品

設計の実現性は、まずSolidWorksソフトウェアを用いて机上検討されます。その後、ステージの耐荷重の決定、材質の変形度ほか様々な解析を実施するために有限要素解析(FEA)を用います。SolidWorksのモデルは、3Dプリンタで出力すれば、2~6時間程度でサンプル品になります。3Dプリンタで作られた試作品は、コンピュータによるモデリングでは明らかにならない適合性や形状の問題を明らかにし、当社エンジニアが筐体の完成品イメージを把握するのに役立ちます。当社のエンジニアは、同時に電子回路基板(PCB)の配置図やファームウェアの設計も行います。このように様々な試作品の設計を一斉に進めることにより、お客様に新製品をいち早くお届けすることが可能になります。 また、社内に研究開発用の加工機を有しているため、コアメカニズムの迅速な実行可能性テストや3Dプリントを用いないで治具設計することも可能です。これにより、当社のエンジニアは、迅速な試作開発やプロセスの同時並行作業を柔軟に行うことができます。試作品が出来上がると、設計基準と安全基準に従った広範囲なテストを試験します。

試験

当社では、設計や製造の工程を通して、様々な厳しい試験を行っています。ほとんどの製品に実施されるソークテストでは、製品の寿命についてのシミュレーションができ、繰返し使用後の問題点が特定できます。さらに実際の実験セットアップをステージの上に構築し、カメラでモニタすることにより2次元や3次元での動作の解析試験を行っています。また当社ではファラデーエンクロージャ内に温度チャンバを設置し、繰返し温度サイクル時のドリフトもテストしております。当社の直線移動ステージは線形移動の用途における性能をテストするために一連の試験を実施しています。回転ステージは、回転動作用に設計された同様の装置を使用して、厳格な一連の試験を受けます。このような試験により、完成部品が様々な条件においても再現性、正確度、ならびに信頼性のある設計仕様を満たしていることを立証しています。

製造

当社では、DFMA(製造性・組立て性を考慮した設計/Design for Manufacturing and Assembly)の原則に従い、設計サイクルの初期段階で各製品の製造可能性を検討し始めます。モーションコントロールステージは、数十の部品で構成されていますが、要求通りの性能を満たすためにはすべての部品が厳密な仕様に合致していなければなりません。とりわけシステムに使用する材質の温度ならびに機械的応力緩和に関する要求には、合致している必要があります。このような要件を満たすために、部品間のバラツキを最小限に抑えるための研削と熱処理などの仕上げ工程、機械加工された部品の厳しい公差設定、そして、使用する機器、工程、文書によって確実にすべての部品が同じ方法で製造されるようにするための治具の使用と作業の標準化など、いくつかのステップを踏んでいます。これらの工程に、継続的な評価を行うという当社の文化も加わり、常に性能仕様に合致した製品を製造することができます。また、経験や知識が豊富な機械工が常駐する社内の機械工場も当社の強みです。

組み立て方法

英国エリーに拠点を置く当社の製品組立てチームは、1,000種類を超える製品に対応するため、完成品がお客様にいち早く届くよう需要に応じて違う製品ラインへ迅速にシフト可能な柔軟性を備えています。各ユニットではright-first-time strategy(one-touch manufacturingとして知られている戦略)によりそれぞれの製品を1つずつ最初から完成まで組立てます。このアプローチにより廃棄、ボトルネックほかバッチ生産に起因する問題を防ぐことができ、厳しい仕様がすべて満たされていることを保証できます。組立て時のバラツキは、統計的工程管理(Statistical Process Control)により排除しています。私たちの各コンポーネントと完成品の性能は、厳密に数値化され、経時的な傾向を分析します。この方法により、設計仕様からの逸脱は素早く特定され、工程改善の継続的な実行につながるだけでなく、製品品質やお客様に影響を及ぼすような問題を防ぐことができます。 当社ではリーンの原則に従い、継続的な改善とエンドツーエンドの価値を推進しています。

*SolidWorks®はDassault Systèmes SolidWorks社の登録商標です。

カスタム仕様および組み込み用途(OEM用途)のご相談を承ります。

カスタム設計および製造は、創業当初からの当社の主要な能力のひとつです。当初は、お客様の大学院生が独自の実験セットアップを実現できるように、標準的なコンポーネントに小さな変更を加えるというようなカスタマイズを主に行ってきました。フォトニクス産業の成熟にともない、当社のカスタム設計能力、組込み用のカスタム構成能力、ならびに生産機能を拡大する能力も高まりました。

当社の専門エンジニアや製造能力が、お客様のアプリケーションを実現するためにどうお役に立てるかご相談ください。

We look forward to hearing from you!

製造設備と技術

当社の製造チームは、最新の技術や無駄を省いた製造工程、高品質素材を活用して、一貫性のある業界最高レベルの製品を迅速に製造することを目標にしています。また、専用機械や製造工程に対して、ラージベッドCNCフライス盤、マルチポイントのツーリングシステム、試作品用マシニングセンター、精密仕上げ加工機など、広範囲にわたる投資を行っています。

高度な技術を有する製造チームは、それぞれ機械加工、前処理、組立、仕上げのための設備が整った専用の部屋で作業を行っています。また相互教育を行うことで、適応能力の高い社員を育成しています。これにより、ニーズの変化に合わせて社員は各部屋間を移動することができ、生産量の調整が可能になります。

すべての製造工程において、各担当者は業務に影響を与えるかどうかに関係なく、潜在的な品質問題を特定する権限を与えられています。品質へのこだわりを追求することで、フォトニクス業界で最高水準のモーションコントロール製品をご提供できるよう努めています。

3軸および5軸垂直ミル

垂直ミルは、当社にとって非常に汎用性の高い装置です。当社では垂直ミルを、設計の試作、主要生産ラインの実用化の検証のための初期生産、そして多岐にわたるコンポーネントの主要生産手段として使用しています。ほとんどの垂直ミルは、連続運転ができるよう、何らかの自動化機能が含まれています。この自動化は、シンプルな2パレットシステムから工具やセットアップなしで交換可能な60パレットシステムまで様々です。

少量多品種生産用5軸マシニングセンタ

最近導入されたマツウラ社の5軸垂直マシニングセンタMX-330は、90本のユニークな工具と10段パレット収納システムを備えています。これにより、試作品製作から大量生産まで柔軟に対応できます。また、少人数生産のためのさまざまな自動化のオプションにも対応しています このマシニングセンタは、リーン方式で部品を生産するために特別に割り当てられた最初の機械であり、製造方法を変革し、少量多品種の製品バスケットの加工が可能です。

試作品用5軸マシニングセンタ

英国エリーにある当社の機械工場には、最近、立形5軸マシニングセンタMAZAK Variaxis C-600が加わりました。構成を任意に変更可能な高精度のシステムで、2つ折りパレットチェンジャを備え、卓越した生産性を実現します。現在、高い精度と独自の工具仕様を必要とする新製品の試作に使用されています。

ロングベッドCNC旋盤

従来のCNC旋盤に加えて、当社では長いベッドを持つ特殊な機械を活用しています。当社のロングベッドCNC旋盤は、移動範囲が拡張されたステージのような、長い部品を加工する際に使用します。これらの機械は、長い部品に対応可能な2~3メートルのベッド長を持ち、最小限の設置面積を維持しながら、強力な切断能力を発揮します。

レーザ刻印

効率的な生産工程の一環として、当社では最近、社内のレーザ刻印機能を拡張しました。当社の最新のレーザ刻印機にはビジョンシステムが搭載されており、アルマイト加工部品に迅速で一貫した正確な刻印を行うことができます。

横型CNC旋盤

当社の横型CNC旋盤は、モーションコントロール製品群の多くの部品に使用されています。 これらの機械を使用することで多様な加工作業が可能です。面フライス加工、エンドミル加工、溝加工、プロファイル加工、輪郭加工など、様々なフライス加工が可能です。スピンドルとワークテーブルの両方を簡単に調整できるため、任意の角度や向きに加工することができます。横型旋盤は、複雑な部品や多面加工に適しています。

ワイヤーカット放電加工機(EDM)

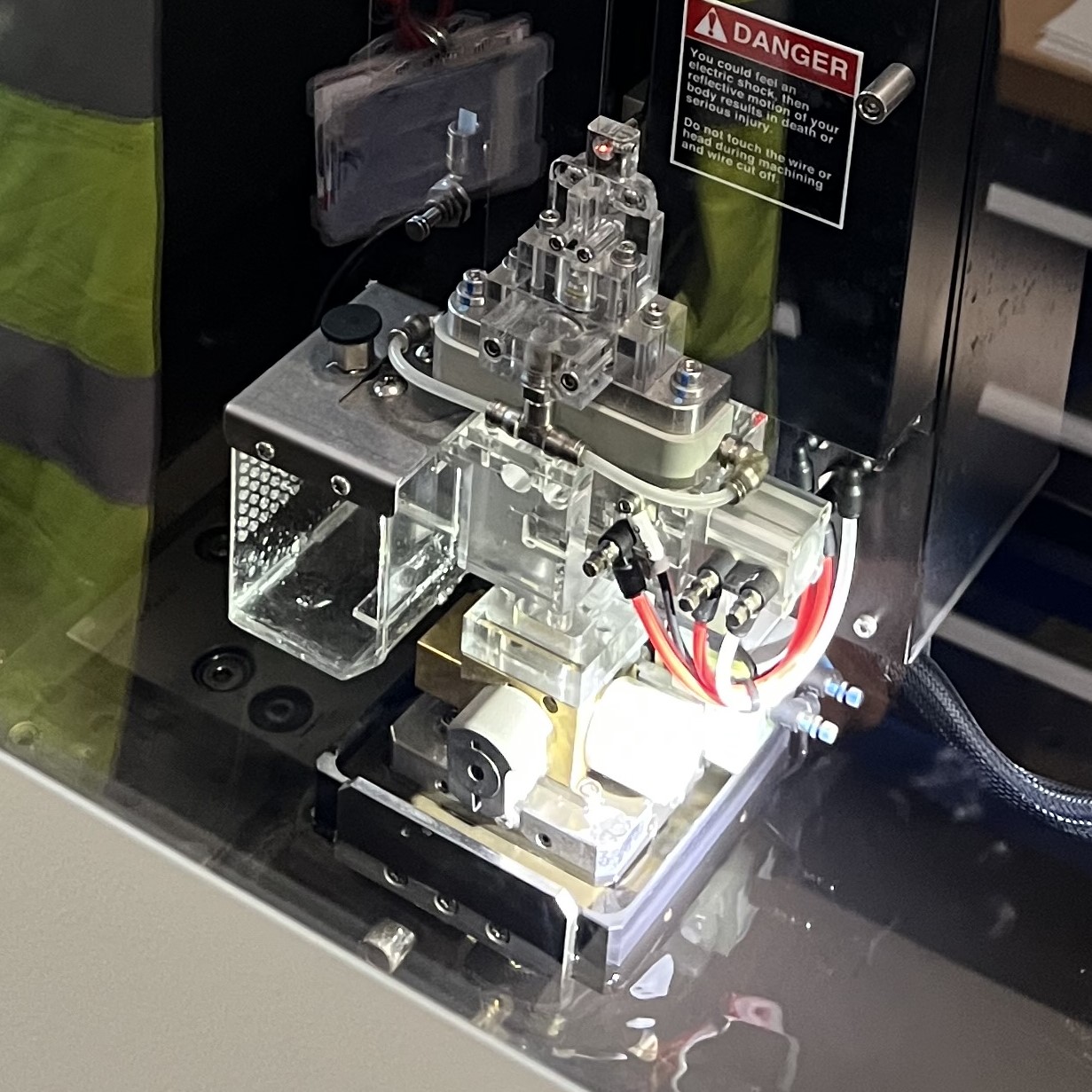

ワイヤーカット放電加工機を数台追加したことで、フライス盤や旋盤では加工できない部品の製造に対応可能になりました。ワイヤEDMは、切断する材料にワイヤから電流を流して導電性材料をアブレートします。ワイヤEDMは、ゆっくりと非接触で材料を除去する方法なので、他の方法では難しい公差を維持することができます。さらに、作成できる形状の大きさは、ワイヤの直径にのみ制限されます。材料の硬度はワイヤEDMの利点であり、短所とはなりません。硬化スチールもアルミニウムと同様に簡単に切断できます。

モーションコントロールシステムの組立てならびにリーンプロセス

| Travel Range Statisticsa | |

|---|---|

| Mean | 33.18 mm |

| Median | 33.26 mm |

| Minimum | 30.14 mm |

| Maximum | 35.01 mm |

| Standard Deviation | 0.78 mm |

Figure 3.1 統計的工程管理により、部品がどの時点で公差外となり始めるのかが早期に分かります。グラフの青い領域は、この直線移動ステージの公差範囲を示しています。赤い曲線は統計に基づいた近似曲線で、当社が最近製造したステージの平均移動距離が十分に公差範囲内であることを示しています。性能の計算値はTravel Range Statisticsの表に記載されています。

当社の製造能力

- リーンプロセスによりコストやリードタイムを最小限に抑制し、欠陥を排除

- 統計的工程管理により積極的に欠陥品の製造を防止

- カンバン方式生産管理(ジャストインタイム)により適切な部品数を製造

当社では、組立て現場におけるバリューストリームの改善を常に追及しています。 新しい生産セルの導入から、組立工全員のスキルレベルを向上させるトレーニング専用の「道場エリア」の設置に至るまで、製品の品質と組立ワークフローの改善に取り組んでいます。今後の改善点としては、検査セルの拡大やクリーンルームの追加導入などが挙げられます。

英国エリーを拠点とする当社の製品組立てチームは、完成品がお客様にいち早く届くよう需要に応じて違う製品ラインへ迅速にシフト可能です。各ユニットではright-first-time strategy(one-touch manufacturingとして知られている戦略)によりそれぞれの製品を1つずつ最初から完成まで組立てます。このアプローチにより廃棄、ボトルネック、バッチ生産に起因する問題を防ぐことができ、厳しい仕様がすべて満たされていることを保証できます。

組立て時のバラツキは、統計的工程管理によって排除しています。当社の部品ならびに完成品の性能は時間経過毎に厳密に定量化・解析されています。この方法により、設計仕様からの逸脱は素早く特定され、工程改善の継続的な実行につながるだけでなく、製品品質やお客様に影響を及ぼすような問題を防ぐことができます。

カンバン方式では、「ジャストインタイム」ベースで必要な時に部品が発注されます。この方式は経費削減につながり、削減分を価格に還元することができます。部品は所定量消費されれば自動的に注文されるので、使った分だけの生産が可能です。在庫を少なくすれば、簡単に欠陥品が見つかり、高品質な部品の提供の維持につながります。

モーションコントロールシステムの試作品製造とテスト

Click for Details

Figure 3.4 最終的な寸法と仕様は個別に検証

Click for Details

Figure 3.3 完成品は目視で確認

Click for Details

Figure 3.2 CCMで計測検査

すべての製品に対して以下の仕様検査を実施:

- 再現性

- 正確度

- バックラッシュ

- 最大移動量

- 分解能

- 長期ドリフト

- 寿命

- 最小ステップ(MIM)

特注製品にはさらに以下の検査を追加実施:

- ピッチならびにヨー(直線移動ステージ)

- 線形性・直線性(直線移動ステージ)

- ランアウト(回転ステージ)

- 保持力(磁性製品)

- 電子機器:

- 雑音レベル

- 電磁両立性(EMC)

- 基板のテストと評価

検査機器

- レーザ干渉計がすべての仕様を正確にテスト

- 実際に実験セットアップを用いてテストすることにより様々な用途におけるステージの性能を実証

- フォースゲージ、トルクゲージ、ダイヤルインジケータなど、仕様を検証するための装置

- CMMによる計測

- 温度チャンバ

試作品が出来上がったら部品に対する様々なテストを行います。例えば、「ソークテスト」と呼ばれる耐性テストを行います。ソークテストでは、製品の寿命についてのシミュレーションができ、繰返し使用後の問題点が特定できます。さらに実際の実験セットアップをステージの上に構築し、カメラでモニタすることにより2次元や3次元での動作の解析テストを行っております。また当社ではファラデーエンクロージャ内に温度チャンバを設置し、繰返し温度サイクル時のドリフトもテストしております。

当社の直線型ステージは線形移動の用途における性能をテストするために一連のテストを実施しています。例えば、レーザ干渉計を使用して移動全距離における直線性を検証しています。干渉計は、線形移動に望ましくない角度変位(ピッチ&ヨー)の検証にも役立ちます。回転ステージも同様に厳しいテストを行っております。特に回転ステージに望ましくない面ぶれ(ランアウト)を検査します。

このようなテストにより、完成部品が様々な条件においても再現性、正確度、ならびに信頼性のある設計仕様を満たしていることを立証しています。

特殊製品ならびにカスタムオーダ

Click to Enlarge

Figure 4.2 当社のモーションコントロールシステムの設計と製造

Click to Enlarge

Figure 4.1 カスタム仕様の3軸ステージ

主な役割/機能

- フォトニクス、生物科学、ならびに製品組み込み(OEM)用途

- 直線移動ステージの仕様変更: 電子機器内蔵、カスタム仕様の穴パターン、カスタム仕様のアクセサリなど

- アジャスタなどの一般部品を排除したコスト重視のソリューションのご提供

- すぐに組込み可能な組立済みサブシステム

- カスタマイズされたコントローラーカード

- 標準品の仕様変更により機能や取付位置の追加

- アルマイト処理なし部品、通気口付き、特殊グリースや、10-6 Torrまでの真空用途に対応する材質など

- 特殊な部品やアクセサリの取付けに必要なアダプタ

- SolidWorks®*ソフトウェアのモデリング、有限要素解析(FEA)、ならびに3Dプリンター出力によりカスタム設計のリードタイムの短縮

- 自社の研究開発用機械加工設備:3軸および5軸CNC加工、水平CNC加工(旋盤)、ワイヤーカット放電加工機(EDM)、板金曲げ加工、レーザ切断

当社は30年以上に渡る設計ならびに生産経験と、モーションコントロールシステム開発者とエンジニアの幅広い経験により、お客様の用途に合った位置制御システムや部品を設計することが可能です。当社がご提供しているサービス例とカスタマイズ工程をFigure 4.2に示しています。カスタムオーダは各製造工程で個別の注意が払われます。当社のエンジニアチームおよび機械加工部門では、これらの特別なご要望に対応できる独自の技術を備えており、最終組立ては専用のリーン生産セルで行います。

カスタマイズと組み込み用途(OEM用途)について

ご相談ください

カスタム製品や組み込み(OEM)用途のご相談にも対応しております。ご要望やご計画がございましたら、まずはお問い合わせください。

We look forward to hearing from you!

標準品の仕様を1つ変更するだけの単純なご要望からターンキー式の特注システムまで、当社の専門チームはお客様のご要望を聞き、助言したり様々な選択肢を提案することができます。特殊なご要望やカスタム仕様、または当社の製造能力についてご質問等がございましたら、当社までお問い合わせください。

*SolidWorks®はDassault Systèmes SolidWorks社の登録商標です。

| Posted Comments: | |

| No Comments Posted |

Products Home

Products Home

Click to Enlarge

Click to Enlarge モーションコントロールシステムの製造

モーションコントロールシステムの製造