当社のモーションコントロールシステムの設計および製造技術について

Please Wait

当社の専門家チームが、高品質の

モーションコントロールシステムの設計・製造に関わっています。

モーションコントロールシステムの設計と製造過程

モーションコントロールシステムは、イギリスのケンブリッジシャー州エリーにある当社の施設で設計、製造ならびに検査されています。精密な許容公差で機械加工された部品や、特定の用途向けにカスタマイズされた電子機器に加えて、施設内で十分なテストがなされたソフトウェアなども手がけています。詳しくは各タブをご覧ください。

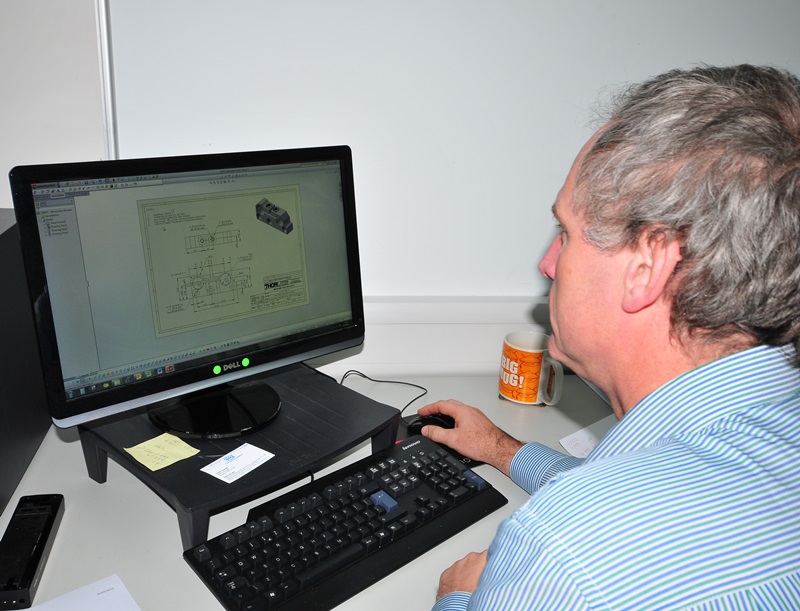

モーションコントロールシステムの設計

当社の製造能力

- 経験豊富な機械系、電子系、ソフトウェア系エンジニアが厳しい要求にお応えします。

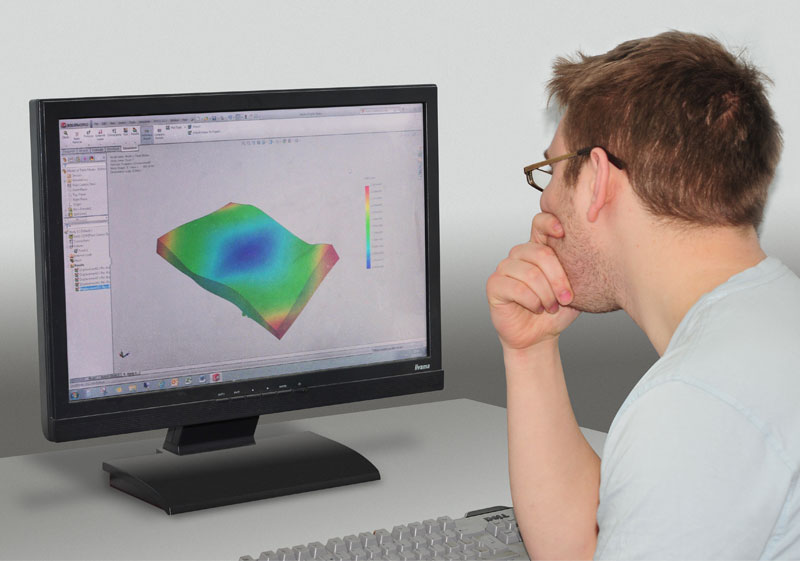

- 3Dモデリングや有限要素解析(FEA)により設計の詳細な解析が可能です。

- 3Dプリンタにより素早くサンプルを作製し、評価を行います。

当社のモーションコントロールシステムは、30年以上に渡り、経験豊富なスペシャリストがチームとなって協力しあい設計されています。 機構設計開発ならびに製造工程の開発は、当社部品に限らず、関連する電子制御システムやソフトウェアインターフェイスに及びます。 チーム体制により直線・回転移動、手動・自動、小型・大型の様々な位置制御システムの単体部品から完全統合システムまで、再現性や確度ならびに信頼性について厳しい要求にお応えします。

ほとんどの電気機械機器はお客様が要求された水準を満たすためにゼロから設計されています。 また、その設計作業は、最終的な製品の信頼性、再現性、ならびにコンパクト性が保証されるまで続きます。 当社の機械系、電子系、およびソフトウェア系エンジニアが設計段階において継続して相談しあうことにより、厳しい要求に挑んでいるのです。 密接な協力関係により、開発サイクルのなるべく早い段階において潜在的課題に確実に取り組むこともできています。

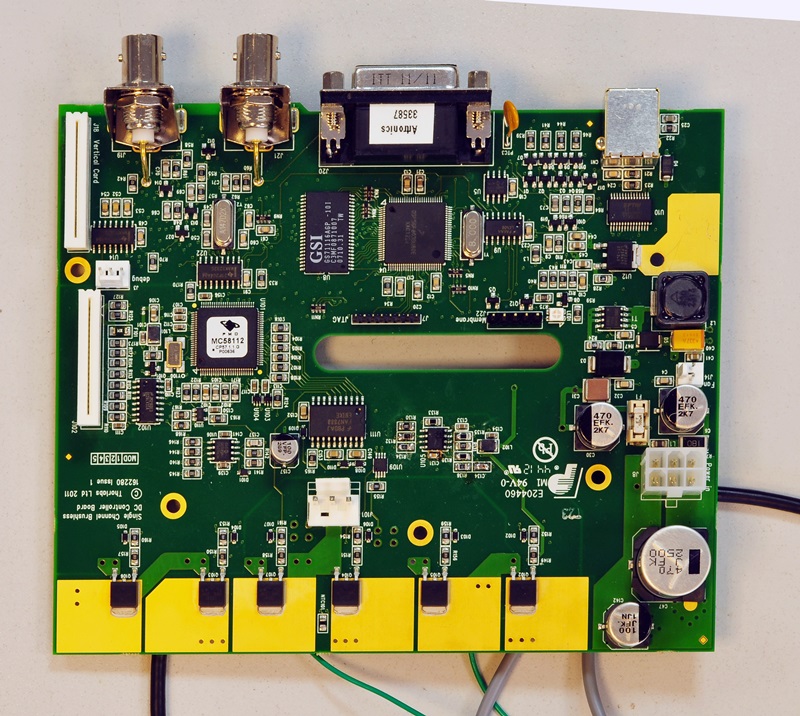

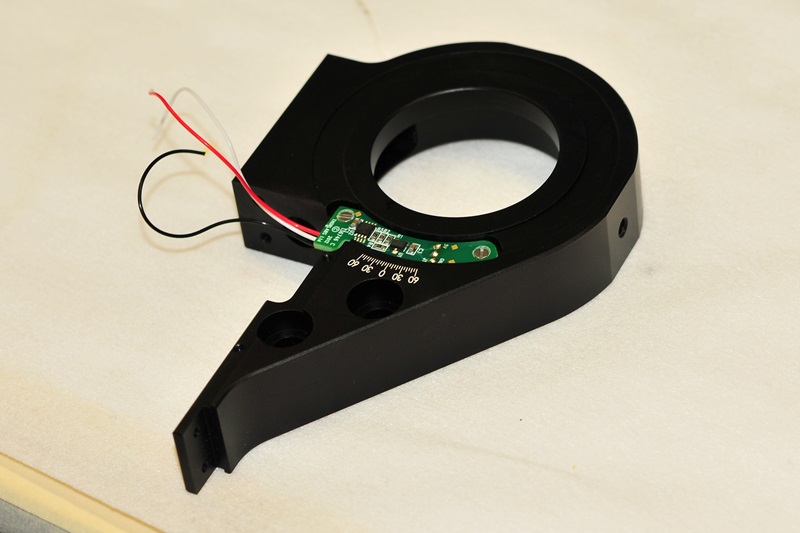

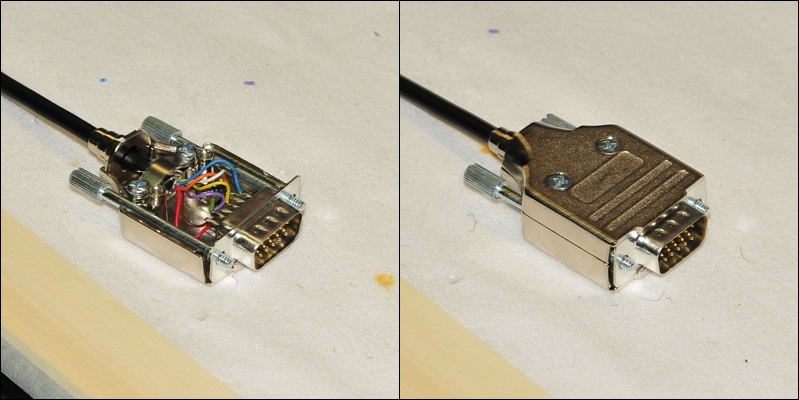

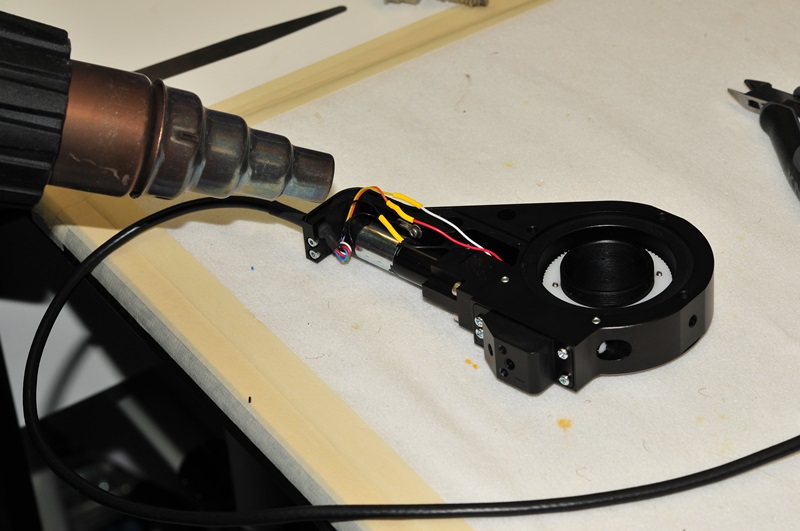

設計の実現性は、まずSolidWorksを用いて机上検討されます。その後、ステージの耐荷重の決定、材質の変形度ほか様々な解析を実施するために有限要素解析(FEA)を用います。 SolidWorksのモデルは直接3Dプリンタで出力すればサンプル品になります。所要時間は、部品の複雑さやサイズによりますが2~8時間程度です。 3Dプリンタで作られたサンプル品は、コンピュータによるモデリングでは明らかにならない適合性や形状の問題を明らかにし、当社エンジニアが筐体の完成品イメージを把握するのに役立ちます。 当社のエンジニアは、同時に電子回路基板(PCB)の配置図やファームウェアの設計も行います。 このように様々な設計を一斉に進めることにより、お客様に新製品をいち早くお届けすることが可能になります。

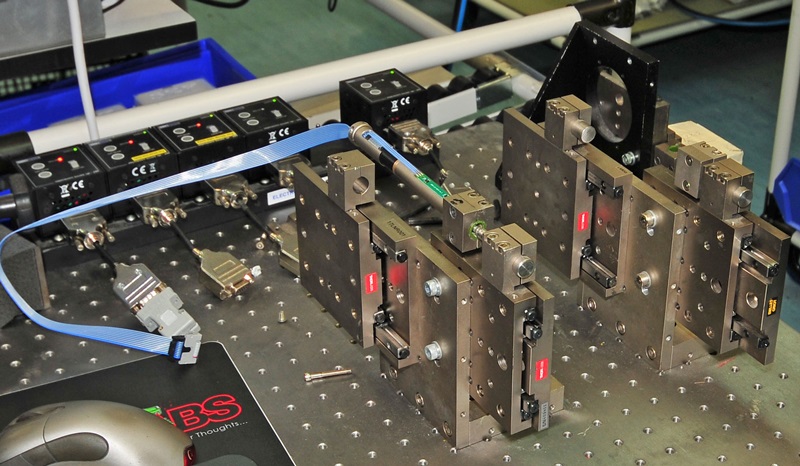

モーションコントロールシステムの試作品製造とテスト

全ての製品は以下について厳しく検査されています。

| 製品によっては以下を測定しています。

|

検査機器

- レーザ干渉計がすべての仕様を正確にテストします。

- 実際に実験セットアップを用いてテストすることにより様々な用途におけるステージの性能を実証しています。

- フォースゲージ、トルクゲージ、ダイヤルインジケータ、温度チャンバほかの機器を使用しています。

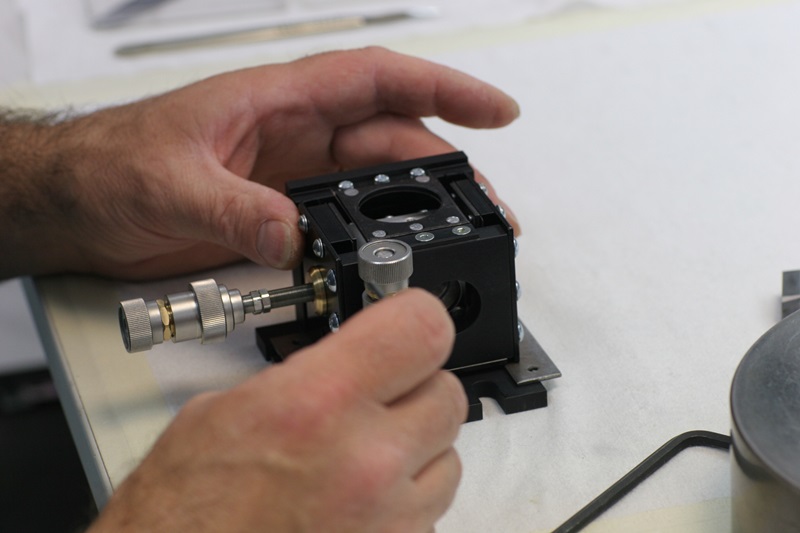

提案された設計の試作品が出来上がったら部品に対する様々なテストを行います。 例えば、「浸漬試験」と呼ばれる耐性テストを行います。 浸漬試験では、製品の寿命についてのシミュレーションができ、繰返し使用後の問題点が特定できます。 さらに実際の実験セットアップをステージの上に構築し、カメラでモニタすることにより2次元や3次元での動作の解析テストを行っております。 また当社ではファラデーエンクロージャ内に温度チャンバを設置し、繰返し温度サイクル時のドリフトもテストしております。

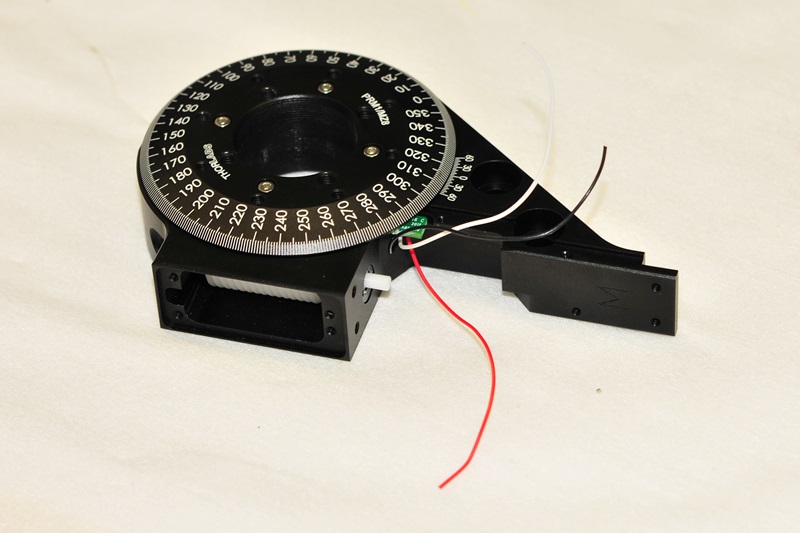

当社の直線型ステージは線形移動の用途における性能をテストするために一連のテストを実施しています。 例えば、レーザ干渉計を使用して移動全距離における直線性を検証しています。 干渉計は、線形移動に望ましくない角度変位(ピッチ&ヨー)の検証にも役立ちます。 回転ステージも同様に厳しいテストを行っております。 特に回転ステージに望ましくない面ぶれ(ランアウト)を検査します。

このようなテストにより、完成部品が様々な条件においても再現性、正確度、ならびに信頼性のある設計仕様を満たしていることを立証しています。

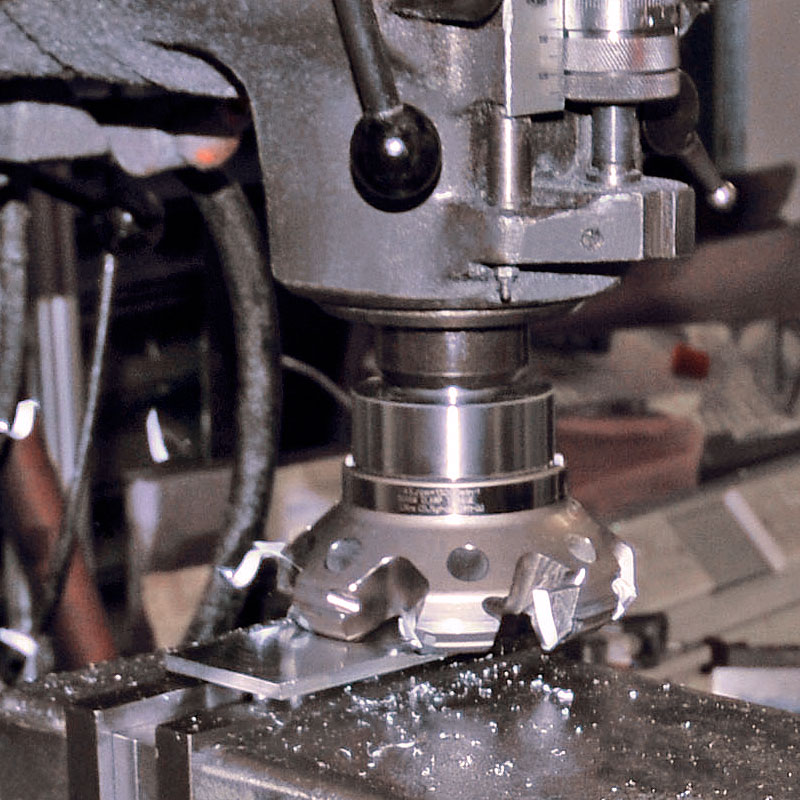

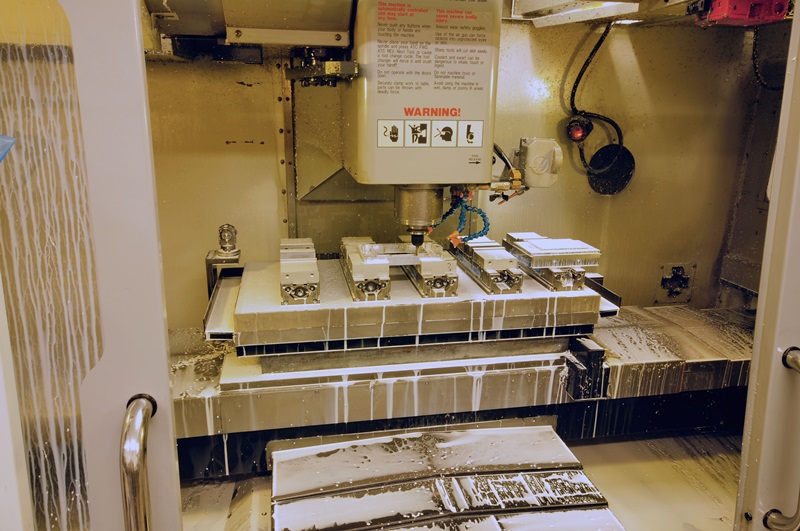

モーションコントロールシステムの製造

イギリスケンブリッジシャ州エリーの工場

|

当社の製造能力

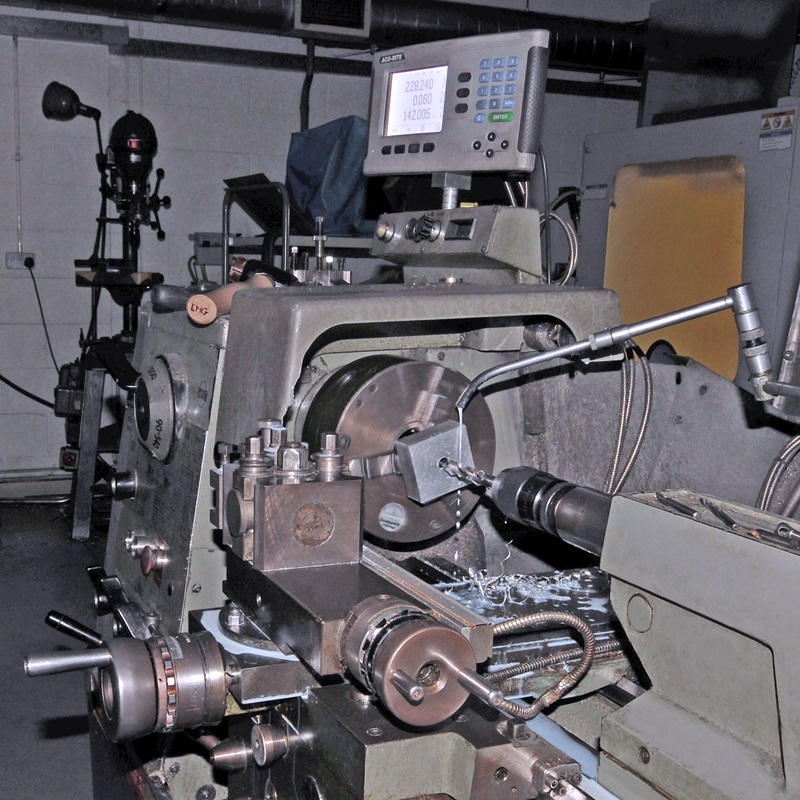

- 製品は経験と知識が豊富な機械技師により当社の工場で製造(工作機械は右枠内を参照)。

- 綿密な製造工程と継続的な評価により常に性能仕様に合致した製品を製造

- 外部ベンダとの密接な協力により最小のコストならびにリードタイムでのご提供

当社の(イギリスのケンブリッジシャ州)エリーの施設では外部ベンダと協力することにより市場に出すまでの時間とコストを最小限に抑制できる広範なネットワークを利用した製造を行っております。 製品の中で複雑かつ精密な部品は当社の熟練した機械加工チームにより当社施設で製造されています。

まず製品の製造性については製品サイクルの最初の段階において検討します。 モーションコントロールステージは、数十の部品で構成されていますが、要求通りの性能を満たすためにはすべての部品が厳密な仕様に合致していなければなりません。 とりわけシステムに使用する材質の温度ならびに機械的応力緩和に関する要求には、合致している必要があります。 このような厳しい要求を満たすために、当社ではいくつかのステップを踏んでいます。

- 仕上げ工程:機械加工時に研削や熱処理などのステップを踏むことにより、部品間のバラツキを最小限に抑えています。

- 厳しい公差:公差は部品が増えると積み上がるため、当社が製品に使用する「既成」部品については、通常より小さい公差で製造されています。

- ジグおよび標準化された作業:すべての部品が同じ方法で製造されるよう当社のエンジニアが加工機器、工程、技術文書を作成しております。

| Travel Range Statisticsa | |

|---|---|

| Mean | 33.18 mm |

| Median | 33.26 mm |

| Minimum | 30.14 mm |

| Maximum | 35.01 mm |

| Standard Deviation | 0.78 mm |

統計的工程管理により、部品がどの時点で公差外となり始めるのかが早期に分かります。 グラフの青い領域は、この直線型移動ステージの公差範囲を示しています。 赤い曲線は統計に基づいた近似曲線で、当社が最近製造したステージの平均移動距離が十分に公差範囲内であることを示しています。 性能の計算値はTravel Range Statisticsの表に記載されています。

モーションコントロールシステムの組立てならびに無駄を省いた工程

当社の製造能力

- 無駄を省いた製造工程によりコストやリードタイムを最小限に抑制し、欠陥を排除します。

- 統計的工程管理により積極的に欠陥品の製造を防げます。

- カンバン方式生産管理(ジャストインタイム)により適切な部品数を製造。

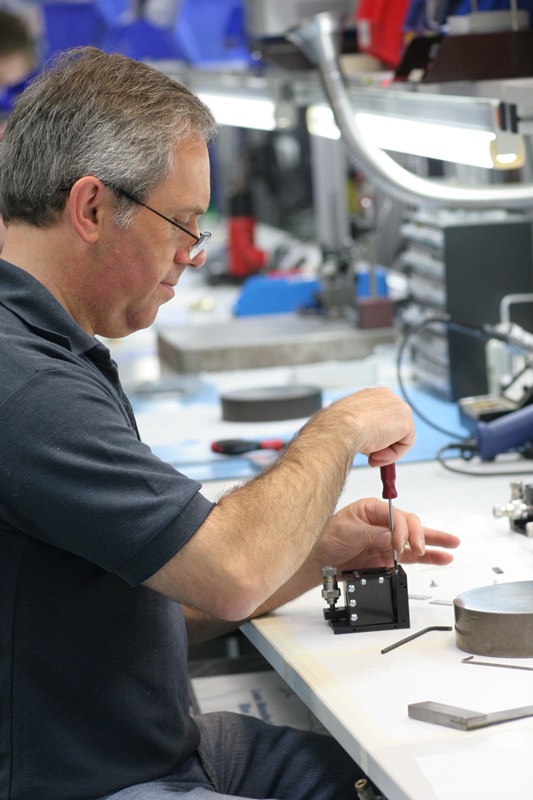

(イギリスのケンブリッジシャ州)エリーが拠点の当社の製品組立てチームは、11のユニット(セル)から成っており、それぞれのユニットでは最大3つの当社製品ラインを受け持っています。 このユニット(セル)は、完成品がお客様にいち早く届くよう需要に応じて違う製品ラインへ迅速にシフト可能です。 各ユニットではright-first-time strategy(one-touch manufacturingとして知られている戦略)によりそれぞれの製品を1つずつ最初から完成まで組立てます。 このアプローチにより廃棄、ボトルネックほかバッチ生産に起因する問題を防ぐことができ、厳しい仕様がすべて満たされていることを保証できます。 セル生産に関する詳細については「セル生産」タブでご覧いただけます。

組立て時のバラツキは、統計的工程管理によって排除しております。この方法は、当社だけでなく外部ベンダに対しても採用しています。 当社の部品ならびに完成品の性能は時間経過毎に厳密に定量化・解析されています。 この方法により、設計仕様からの逸脱は素早く特定され、改善された工程の継続的な実行につながるだけでなく、製品品質やお客様に影響を及ぼすような問題を防ぐことができます。

カンバン方式では、「ジャストインタイム」ベースで必要な時に部品が発注されます。 この方式は経費削減につながり、削減分を価格に還元することができます。 部品は所定量消費されれば自動的に注文されるので、使った分だけの生産が可能です。 在庫を少なくすれば、簡単に欠陥品が見つかり、高品質な部品の提供の維持につながります。

無駄を省いたユニット(セル)内のレイアウト

無駄を省いたユニット内には、効率よく組立てに必要な部品が1か所にすべて揃っています。 左の写真上にマウスを動かすと右表の該当する説明がハイライトされます。

詳細については写真上にマウスを動かしてください。

| セルの特長 | |

|---|---|

| セル識別名 | 各セルはそれぞれ固有のセル名が付いています。 |

| PC画面 | セル内が紙などで散乱しないようPCには標準化された作業指示が保存されています。 |

| 工具用引出し | セル内には特定の製品群を組立てる工具のみが収納されています。 |

| 色分けされた部品収納箱 | インチならびにミリ規格の部品は簡単に識別できるよう色分けされた箱に収納されています。 ユニバーサル規格の部品は青い箱に入っています。 |

| 表示ランプ | このランプでセルの生産状態が分かります。 サポートが必要な場合は赤色に点灯します。 |

| 完成部品の収納箱 | 在庫は生産拠点で収納されます。生産量を最小限に留めることで廃棄を防ぎます。 |

特殊製品ならびにカスタムオーダ

当社の製造能力

- フォトニクス、生物科学、ならびに製品組み込み(OEM)用途

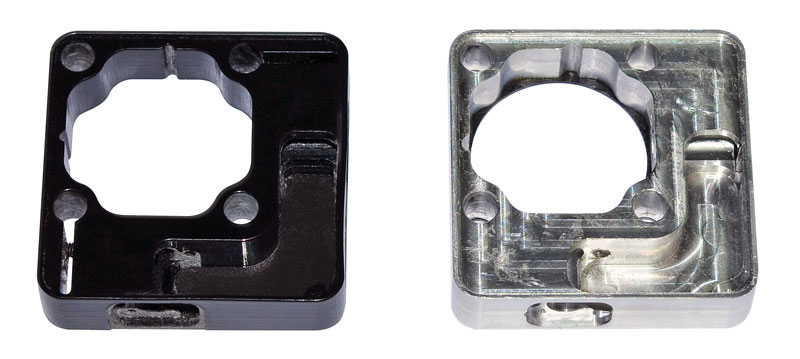

- 直線型ステージの仕様変更: 電子機器内蔵、カスタム仕様の穴パターンなど

- アジャスタなどの部品を排除したコスト重視のソリューションのご提供

- すぐに組込み可能な組立済みサブシステム

- カスタマイズされたコントローラーカード

- 標準品の仕様変更により機能や取付位置の追加

- アルマイト処理なし部品、通気口付き、特殊グリースや、10-6 Torrまでの真空用途に対応する材質など

- 溝を追加または深くし、複数または大口径のファイバに対応したV溝ファイバーホルダ

- 特殊な部品の取り付けに必要なアダプタ

- SolidWorksモデリング、有限要素解析(FEA)、ならびに3Dプリンター出力によりカスタム設計のリードタイムの短縮

当社は30年以上に渡る設計ならびに生産経験と、モーションコントロールシステム開発者とエンジニアの幅広い経験により、お客様の用途に合った位置制御システムや部品を設計することが可能です。 上記は当社がご提供しているサービス例です。 カスタムオーダについては、すべての工程においてお客様個人のニーズに合わせて対応させていただきます。 当社のメカニカル製品の工場は、特殊なご要望にもお応えできる施設となっております。また最終的な組立ては専用のユニット(セル)において実施されます。

標準品の仕様を1つ変更するだけの単純なご要望からターンキー式の特注システムまで、当社の専門チームはお客様のご要望を聞き、助言したり様々な選択肢を提案することができます。 特殊なご要望やカスタム仕様、または当社の製造能力についてご質問等がございましたら、当社までお問い合わせください。

| Posted Comments: | |

| No Comments Posted |

Products Home

Products Home

モーションコントロールシステムの製造

モーションコントロールシステムの製造